مدیریت مواد و قطعات یدکی کارآمد؛ کلید موفقیت در مدیریت کار

سرمایهگذاری بیش از حد روی مواد و قطعات یدکی، سرمایه در گردش را محدود میکند. از طرفی اگر سرمایهگذاری به حد کافی نباشد، هنگام بروز خرابی در پاسخ به نیازهای نگهداشت با مشکل مواجه خواهیم بود. توازن و کنترل در هزینه مواد و قطعات یدکی از اصول مدیرت مواد و قطعات یدکی و یکی از هنرهای هر سیستم نگهداشت است. تحقیقات نشان داده است با مدیریت صحیح انبار و قطعات یدکی میتوان تا ۳۰% از هزینههای نگهداریوتعمیرات را کاهش دهد.

اجرای صحیح چرخه مدیریت کار، بدون ارائه بهموقع مواد و قطعات یدکی برای فعالیتهای نگهداریوتعمیرات (مدیریت مواد و قطعات یدکی کارآمد) میسر نخواهد بود. در دسترس نبودن حتی یک قطعه یدکی ممکن است بخشی از فعالیتهای نگهداریوتعمیرات را به تأخیر بیندازد، سبب ایجاد هزینههای اضافی شود و زمان توقف دارایی و احتمالاً فرایند وابسته به آن را افزایش دهد.

ایجاد انبارکهای مخفی=ایجاد زمینه سقوط نگهداریوتعمیرات

اگر فرایند تأمین مواد و قطعات یدکی و تحویل آن به جهت نگهداشت کارآمد نباشند، به مرور زمان انبارکهای مخفی غیررسمی ایجاد خواهد شد. ایجاد این انبارکها موجب عدم بازخورددهی به انبارداران خواهد شد. با ادامهاین روند انبارداران هم موجودیها را براساس مدت زمانی که قطعات در انبار هستند، کاهش میدهند. موجودی هرچه بیشتر در انبار خاک بگیرد، بیشتر احتمال دارد که اوراق شود یا به حراج گذاشته شود. این دو نوع عکسالعمل، زمینه را برای سقوط فراهم میکنند؛ اتفاقی که برای هیچکس خرسندکننده نیست.

در کارخانۀ فولاد بسیار بزرگی در شمال آمریکا برآورد شده بود که ۱۰۸میلیون دلار قطعات یدکی و مواد در سایت وجود دارد، اما فقط حدود ۱۸ میلیون دلار آن را میشد در موجودیهای تحت کنترل شناسایی کرد؛ باقی موجودی پنهان بود و کارگران ماهر و ناظران نگهداشت آنها را مخفی کرده بودند. نگهداری قطعات در انبارکهای مخفی غیررسمی، هزینههای عملیات را افزایش میدهد، موجودی را چندبرابر میکند و سرمایۀ در گردش را مسدود میکند؛ اتفاقهایی که همگی به ضرر کسبوکار هستند.

کارگران ماهر، ناظران و مدیران نگهداشت با قیافهای حقبهجانب استدلال میکنند که اگر این انبارکهای مخفی غیررسمی را حفظ نکنند، نمیتوانند کار خود را انجام دهند. اگر درست بگویند، پس مشخص میشود که سیستم مدیریت مواد و قطعات یدکی، آنها را بهاین کار واداشته است. هرچند، آنچه اغلب نادیده گرفته میشود این است کهاین افراد با دور زدن سیستم، بهجای همکاری با آن یا اصلاحش، در ایجاد مشکل شریک بودهاند و دردسرهای مرتبط با مواد و قطعات یدکی خود را نیز تشدید کردهاند.

الزامات ایجاد مدیریت مواد و قطعات یدکی کارآمد

در اغلب مواقع، اگر نگهداشت در انجام کارش با مشکلی مواجه باشد، یعنی مشکل زیربناییتری در مدیریت مواد و قطعات یدکی MRO وجود دارد. اصلاح این روند، مستلزم انجام فعالیتهای زیر است:

- برقراری ارتباط خوب بین کارکنان واحدهای نگهداریوتعمیرات و انبار و سفارشها؛

- ایجاد پیوندهای کاری و مدون بین فرایندهای مدیریت کار و مدیریت MRO؛

- نظم در رعایت فرایندها و دور نزدن آنها؛

- تعریف دقیق نقشها و مسئولیتها.

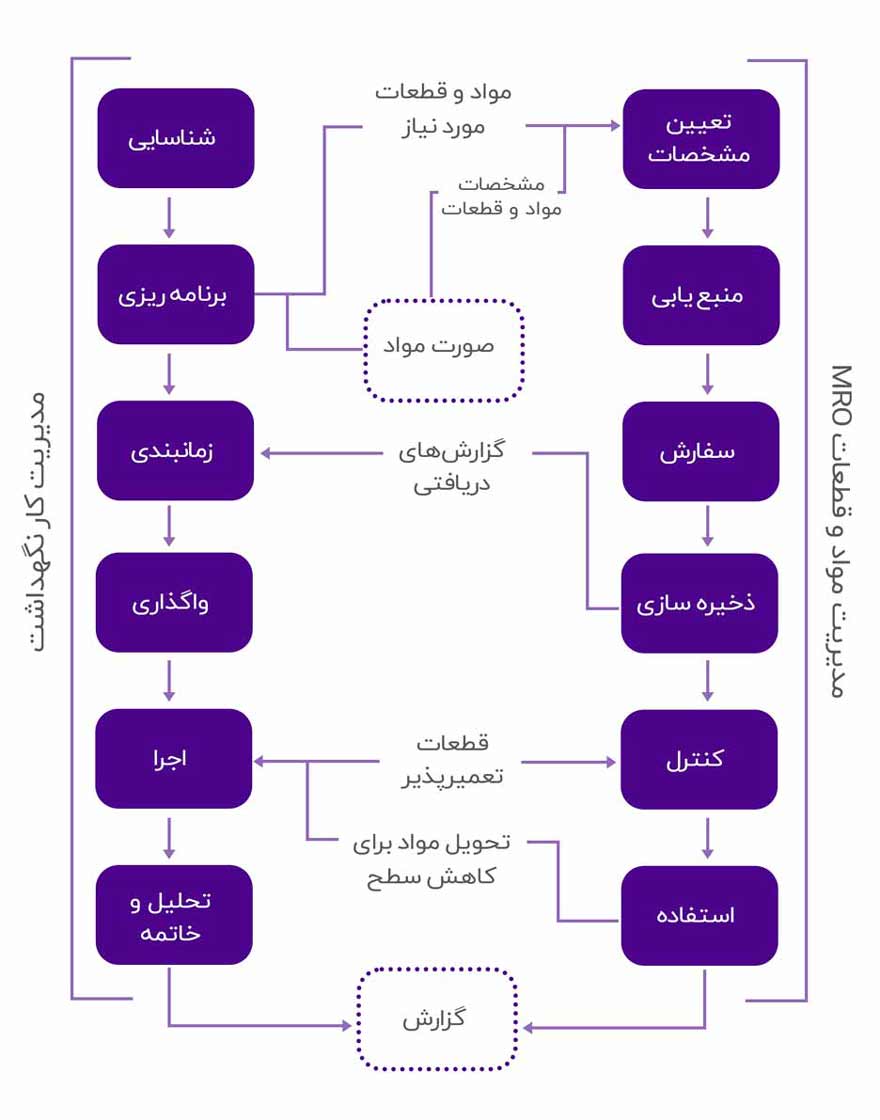

ارتباط بین فرایند مدیریت کار و مدیریت مواد و قطعات یدکی

همانطور که در شکل میبینید، فرایند مدیریت مواد و قطعات یدکی با فرایند مدیریت کار مرتبط است. اگر یک یا هر دوی این فرایندها یا یکی از پیوندها بهدرستی عمل نکنند، آنگاه هزینههای نگهداشت و مواد و قطعات یدکی افزایش مییابد.

ارتباط بین فرایند مدیریت مواد و قطعات یدکی و مدیریت کار نگهداشت

شناسایی

تعیین دقیق آنچه نیاز دارید، گام ابتدایی و حیاتی است. بهترین افراد برای انجام این کار، کارکنان واحدهای نگهداریوتعمیرات و مهندسی هستند، زیرا آنها میدانند چه میخواهند. چنانچه اطلاعات تجهیز درست و دقیق ثبت شده باشد، باقی فرایند مدیریت مواد و قطعات یدکی آسان خواهد شد. در صورتی که اگر مشخصات مواد و قطعات یدکی را اشتباه ثبت کرده باشید، روی دیگر سکه را خواهید دید و به احتمال فراوان عمر مفید تجهیزات خود را کوتاه کردهاید.

مشخصات فنی مواد و قطعات یدکی باید بهگونهای باشد که کارکنان زنجیره تأمین در هنگام تهیه آنها نقطه ابهامی در ذهن نداشته باشند و دقیقا چیزی را تهیه کنند که موردنیاز است. در صورتی که نقاط ابهامی وجود داشته باشد، مأمور خرید سعی میکند قطعهای را تهیه کند که دارای مناسبترین قیمت است و به احتمال زیاد باید منتظر تبعات یک خرید اشتباه باشید.

منبع

پس از مشخص شدن مواد و قطعات یدکی مورد نیاز، تقاضا در اختیار زنجیره تأمین قرار میگیرد تا فرایند خرید انجام شود. یکی از مؤثرترین رویکردهای حال حاضر در ارتباط با تأمین مواد و قطعات یدکی مشارکت با تأمینکننده برای یک، دو یا چند سال است. تأمینکننده موردنظر باید درخور اعتماد باشد. اینگونه همکاری موجب بهبود ارزش کلی معامله برای هر دو طرف خواهد بود. با استفاده از این روش از طرفی هزینه کلی کاهش مییابد و از طرف دیگر به پایداری کسبوکار تأمینکننده کمک میشود.

افزایش سطح خدمات از سوی تأمینکننده، زمان انتظار سفارش را کاهش خواهد داد.کاهش زمان انتظار سفارش نتایج مثبت زیر را در پی خواهد داشت:

- کاهش سطوح موجودی برای حفظ میزان دسترسی به قطعات یدکی؛

- کاهش میزان موجودی؛

- کاهش هزینههای انبارداری؛

- کاهش مسدود شدن سرمایه در گردش.

سفارش

گام بعدی سفارش قطعات مورد نیاز است. در این فرایند، مصرفکننده نهایی دخالتی ندارد و سیستم مدیریت موجودی با رسیدن موجودی انبار به سطحی از پیش تعیینشده، بهطور خودکار سفارش میدهد.

در این گام بسیار مهم است که حجم خریدهای مستقیم توسط کارکنان نگهداریوتعمیرات و برنامهریزان کنترل شود. حجم زیاد این نوع خرید نشانگر وجود نقصهایی در سیستم مدیریت موجودی است. خرید مستقیم نتیجه خطا در برنامهریزی یا حتی بدتر از آن، نتیجه فقدان برنامهریزی است. ردیابی این نوع تبادل در یک دستورکار دشوار است. بنابراین سابقه مواد و قطعات یدکی بهکاررفته برای این فعالیتها از بین میرود.

انبار

وظیفه اصلی انبارهای نگهداریوتعمیرات، دریافت موجودی و ارسال مواد و قطعات یدکی برای استفاده است. انبارها همچنین مواد و قطعات یدکی استفاده نشده برگشتی رادریافت میکنند، قطعات اسقاطی را میفروشند، قطعات تعمیرپذیر را تعمیر میکنند و در برخی مواقع حتی قطعات موجودی در قفسهها رانگهداری میکنند.

بسیاری از انبارها دارای محلهای قزنطینه هستند که در آنجا مواد و قطعاتی که به تازگی دریافت شدهاند، در انتظار بازرسی دریافت میمانند. اگر مرحله منبعیابی در این فرایند به درستی انجام شود، بسیاری از کارهای بازرسی را میتوان حذف کرد.

همواره شرایط انبارش (دما، رطوبت، نور و …) برای تمام آیتمهای موجودی در انبار باید مشخص باشد و این مشخصات باید به دقت اعمال شود.

کنترل

موجودی مواد و قطعات یدکی معمولا به دقت اندازهگیری و کنترل میشود. تسهیل در دسترسی آزاد به انبار، چیزی که کارکنان نگهداشت به طور معمول به نبال آن هستند، سودمند نخواهد بود. در این حالت سطح کنترل آیتمهای انبار افت میکند. کارکنان نگهداشت با توجه بهاینکه معمولا برای انجام کارهای خود عجله دارند، اولویتی برای گزارش دقیق خروجیها و مرجوعیها قائل نیستند. بنابراین دسترسی آزاد این افراد موجب میشود همواره نیازمند اصلاح موجودی باشید و سوابق موجودی اطلاعات درستی در اختیار نمیگذارد. توصیه میشود دسترسی آزاد تنها برای قطعات رایج پرمصرف و کم ارزش داده شود.

استفاده

انتظار برای دریافت ابزار و مواد و قطعات یدکی همواره جزو عوامل هدررفت وقت کارگران ماهر است. این موضوع نشانگر ضعف در مدیریت مواد و قطعات یدکی است نه ضعف نیروی انسانی. توصیه ما برای رفع این مشکل بستهبندی قطعات برای هر دستورکار است. این شیوه در مورد فعالیتهای تکراری و از پیش برنامهریزی شده تعمیرات بسیار مفید خواهد بود.

تحلیل دادهها

یکی از سادهترین روشها برای قضاوت درباره اثربخشی برنامهریزی نگهداشت، بررسی تعداد درخواست کارهای اضطراری و فوری است که مسئولان خرید دریافت میکنند. هر قدر تعداد درخواست کارهایی از این دست کمتر باشد، نشاندهنده انجام صحیح برنامهریزی کارها است. راه دیگر، بررسی دفعاتی است که به انبار مراجعه شده و موجودی انبار تمام شده بوده است؛ با این روش مشخص میشود آیا کنترل موجودی اثربخش بوده است یا خیر. این میزان نباید از حد اندکی فراتر باشد.

جهت ارائه هر چه بهتر خدمات در مدیریت مواد و قطعات یدکی میتوان راهکارهای پیشکنشی زیر را ارائه داد:

- ارزیابی میزان دقت در کنترل موجودی؛

- مدیریت سطوح موجودی؛

- تعیین نقاط سفارش و میزان سفارش.

موارد زیر را بررسی کنید و سعی کنید پاسخ آنها را از دل دادهها بیابید. در واقع اینها شاخصهایی هستند که فرصتهای مرتبط با بهبود ارائه خدمات در موجودی MRO را نشان میدهند:

- برنامهریزان چه تعداد قطعات خرید مستقیم را تکراری سفارش میدهند؛

- بررسی سفارشهای خرید اضطراری؛

- بررسی سفارشهای خرید صادر شده پس از استفاده از قطعات؛

- بررسی خریدهایی که کارکنان نگهداشت با استفاده از کارت خرید انجام دادهاند.

نتیجهگیری

یکپارچهسازی فرایندهای مدیریت مواد و قطعات یدکی با برنامهریزی و زمانبندی نگهداریوتعمیرات بهعنوان بخشی از چرخه مدیریت کار، نقشی حیاتی در موفقیت دارد. بدون قطعات بسیاری از کارها انجام نمیشود. اگر برای تهیه قطعات در هنگام نیاز به آنها، مدیریت مواد و قطعات یدکی به شکلی مؤثر عمل نکند، برنامهریزی و زمانبندی کار عملا بیهوده است. دستیابی به تعالی در حوزه نگهداریوتعمیرات نیازمند تعالی در مدیریت مواد و قطعات یدکی است.

منبع: کتاب زمان در دسترس ترجمه دکتر علی زواشکیانی